平均不到40秒即可生产一辆特斯拉,现在该速度有望被再次刷新。

根据报道,特斯拉正迈向一项新的汽车制造技术,能够将车辆底盘的大部分进行一体化压铸,相较于需要组装400个部件的传统造车工艺。如果成功,这将可能彻底改变电动汽车的生产方式,并有助于埃隆·马斯克实现将生产成本减半的目标。报道还称,特斯拉计划在本月内决定是否采用一体化压铸工艺来制造车辆底盘平台。

迄今为止,汽车制造商一直回避铸造更大结构的挑战,因为这会导致高昂的成本和巨大的风险。虽然使用1.5平方米或更大的零件模具可以提高效率,但成本高、风险大。

特斯拉的突破在于如何设计和测试制造如此大型部件的巨型模具以进行大规模生产,以及如何将带有内部肋骨的铸件结合在一起,以减轻重量并提高耐用性。

据采访的内部人士透露,一旦制作出大型金属测试模具,进行一次机械加工的设计调整可能需要花费10万美元,而从头开始制作全新模具的成本可能高达150万美元,通常情况下,大型金属模具的整个设计过程需要约400万美元。

知情人士表示,汽车制造商普遍认为这些成本过高,特别是从噪音和振动、装配和抛光、人体工程学和耐用性等多个角度考虑,一项设计可能需要进行六次或更多次的调整,才能达到完美的模具制造。

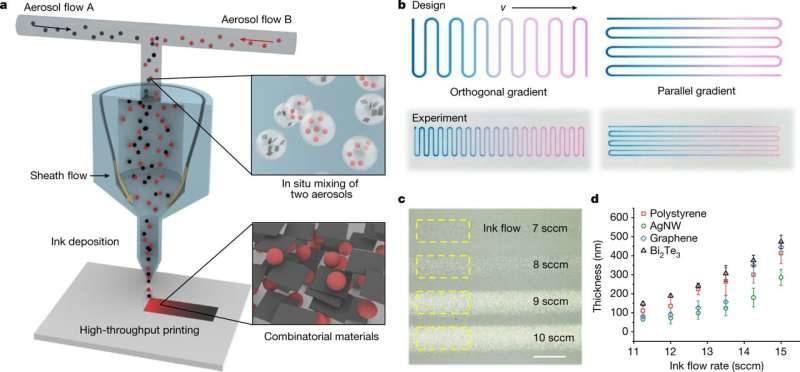

然而,尽管存在各种风险,马斯克一开始就积极寻求将车辆底盘一体化铸造的方法。为了克服这些障碍,特斯拉寻求3D打印工业砂型制作测试模具的公司的帮助。这种3D打印技术使用数据设计文件,在一层薄薄的沙子上沉积液体粘合剂,逐层构建出可以压铸熔化金属的模具。它比传统金属模具更便宜,生产速度更快。

消息人士指出,使用砂型铸造进行设计验证的成本(即使有多个版本)也最低——仅为金属原型的3%。此外,使用砂型铸造的设计验证周期只需两到三个月,而金属模具原型则需要六个月到一年。

此外,特斯拉利用沙子3D打印技术的灵活性来尝试之前被认为成本太高或风险太大的复杂设计。例如,特斯拉的工程师现在可以在一体化铸件中添加空心副车架,以减轻重量并提高耐用性。工程师将3D打印的砂芯放入模具中,以创建这些中空结构。在铸造金属后,他们去除沙子,留下所需的中空空间。

如果特斯拉成功,不仅将实现生产更便宜、更便捷的电动汽车的目标,还可能为全球汽车制造业树立新的标准,推动砂型3D打印技术的进一步发展。

实际上,除了特斯拉一直在探索这项技术,包括宝马和凯迪拉克在内的其他汽车制造商也已经在其应用中采用了粘合剂喷射技术。提供相关技术支持的公司包括Desktop Metal及其子公司ExOne、Markforged及其子公司Digital Metal,德国的voxeljet以及中国的武汉易制、北京隆源、宁夏共享、广东峰华卓立等。

原标题:特斯拉正在与多家3D打印砂型铸造公司合作,或将重塑汽车制造业